汽车零部件再制造产业探索与发展

汽车是一个国家的经济支柱之一,在军事上是非常重要的国防交通工具,也是世界各国改善民生和民生福祉的重要工业,汽车工业体现出一个国家综合实力。

汽车发明以来是国外的优越大件产品,其历史已逾100年。国外汽车零部件再制造始于上世纪六七十年代,有七八十年了。国外汽车零部件再制造产品广泛用于厂家售后服务,取代了厂家赔付全新的汽车零部件,用户接受程度很高。

国内汽车工业起步比较晚,汽车零部件再制造十年之前大多数人没有听说过,汽车售后三包都是厂家使用全新的配件,这样一直沿用至今;如果使用汽车零部件再制造的配件,用户接受不了,从再制造产品生产、质量到宣传整个流通领域缺乏引导和规划,可以说是民用汽车零部件再制造是自发探索建立起来的。

其实,国家用于军事方面的汽车是比较早进行再制造的,以徐滨士院士(少将)为首的“中国特色再制造在坦克零部件、飞机叶片等装备中的应用,不仅最大程度促进了装备既循环又经济的发展,而且能够实现废旧装备的‘起死回生’‘修旧胜新’,具有巨大的发展潜力和生命力”。公认徐院士为中国再制造鼻祖。

中国特色再制造是20世纪90年代末期形成,2005年国务院在《关于加快发展循环经济的若干意见》中明确提出支持发展再制造,第一批循环经济试点将再制造作为重点领域。2009年1月实施的《循环经济促进法》将再制造纳入法制化轨道。

2010年5月,国家发展和改革委员会等11部门联合发文宣布,我国将以汽车发动机、变速箱、发电机等零部件再制造为重点,把汽车零部件再制造试点范围扩大到传动轴、机油泵、水泵等部件;同时,推动工程机械、机床等再制造,大型废旧轮胎翻新。

这几年发展得好的汽车零部件再制造企业有主机厂家和民营工厂,比如潍柴动力、花都全球、天奇欧瑞德等企业。在再制造工艺流程、品控掌握、产品研发等方面积累了丰富的经验。

为此我们将揭开汽车零部件再制造神秘的面纱,探究一番汽车零部件再制造个中奥妙和发展态势。

前言

纠正认识汽车零部件再制造的观念

亳无置疑二手配件在昂贵的新件之下,有着广泛的市场需求;同时二手配件也许多是能用的、部分还有完好如初的,使用之后车主也能接受。还有相当一部分配件有一些瑕疵:外观不好看、内在有问题的,率先汽配经营人员进行翻新。

如此“加工”二手配件以来,翻新件充沛市场也达数十年之久,实现上与国外能用于厂家售后体系再制造配件相差太远,没有技术含量、没有再制造工艺和标准,其中的翻新件卖出去之后,坑害了汽配店、修理厂、车主的利益,翻新件臭名昭著,被烙上不好的名誉。

汽车零部件再制造的特殊特性

比如,用旧的发动机总成或者变速器,经过一番修复、改造、改良之后,最后装成的仍然是一台发动机,而不是别的什么。由此看来,再制造不同于废旧物资回收利用,再制造是一个物理过程。

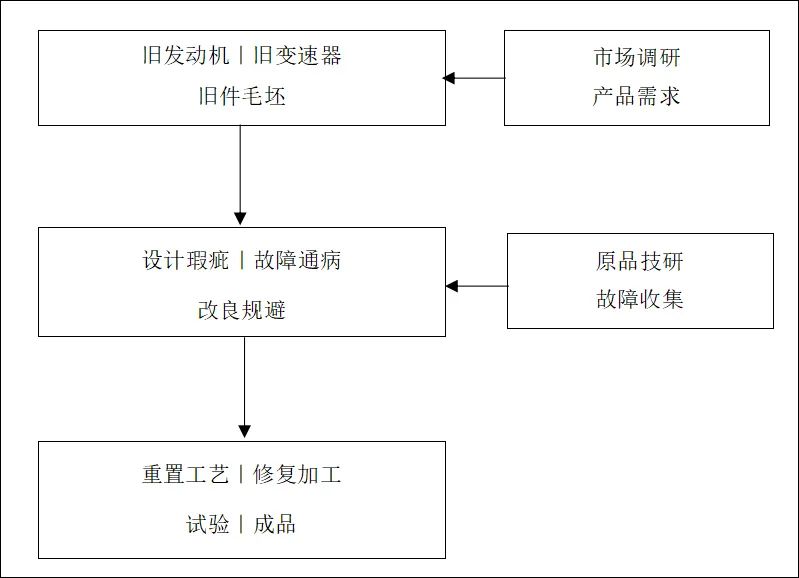

原来汽车零部件再制造具有这样的活力特性,它的质量应该是符合售后和使用要求的。汽车零部件再制造的特殊特性如下图所示:

由图一可知,再制造是指将废旧汽车零部件进行专业化修复的批量化生产过程,再制造产品达到与原有新品相同的质量和性能,是循环经济“再利用”的高级形式。与制造新品相比,再制造产品可节省成本50%,节能60%,节材70%,几乎不产生固体废物。所以再制造产业前景广阔。

汽车零部件再制造的工艺流程

汽车零部件再制造工艺流程一般包括七个步骤,即外表清洗、分解、内件清洗、检测、零部件分类、技术选型、再制造、检验等。

01

外表清洗

清除旧件毛坯外部尘土、油污、泥沙、氧化物等脏物。外部清洗一般采用1~10MPa压力的冷水进行冲洗。对于密度较大的厚层污物,可以加入适量的化学清洗剂,并提高喷射压力和温度。常用的清洗设备包括:单枪射流清洗机、多喷嘴射流清洗机等。

外表清洗是再制造工艺的重要一步。清洗的清洁度对于产品性能的检测,再制造目标对象的准确确定等非常重要,并且记录外观件的缺失,提交车间主管。

02

分解

进行旧总成分解,拍照和记录。分开磨损、严重损伤、能用的部件,分类别放入框内。

03

内件清洗

内件清洗就是根据分解零部件材质、精密程度、磨损性质不同,以及零件清洁度的要求,选择适宜的设备、工具、工艺和清洗介质,对其进行清洗。

有助于发现零部件的问题和缺陷,在零件再制造过程中具有重要的意义和作用。

04

检测

05

零部件分类

再制造零部件应根据其外形形状、损坏性质和工艺特性的共同性分类。零件分类的目的主要有:

1)用以制定典型工艺过程和成组工艺过程。

2)确定通用的再制造设备,以再制造成组的类似零件。

3)对相同的和类似的零件进行再制造时,消除定额指标的差异。

4)使得统计、计划生产及其他作业实现机械化。

5)建立合理的车间工作流程。

6)对再制造零件再制造工段和车间选择最佳的生产结构和工艺技术手册。

06

技术选型

根据再制造企业的技术水平、零部件的损坏情况以及各种再制造技术的技术、经济和环境特性选择适宜的再制造技术。

07

再制造

根据所选的再制造技术和工艺流程,以及工艺技术手册进行的再制造。

08

检验

对再制造后的总成、小总成进行检验,否达到技术要求。许多的再制造产品需要总成台架测试和实车测试,并做好记录和存档。

还没有评论,来说两句吧...